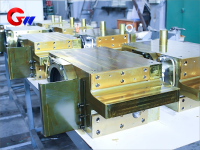

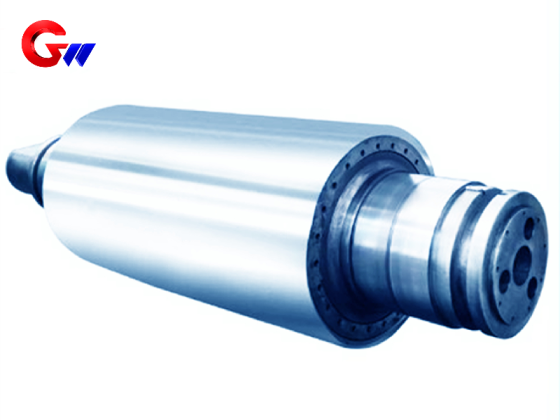

آلة الدرفلة الساخنة ذات عمود كتلة الأسطوانة الجانبية لآلة الدرفلة

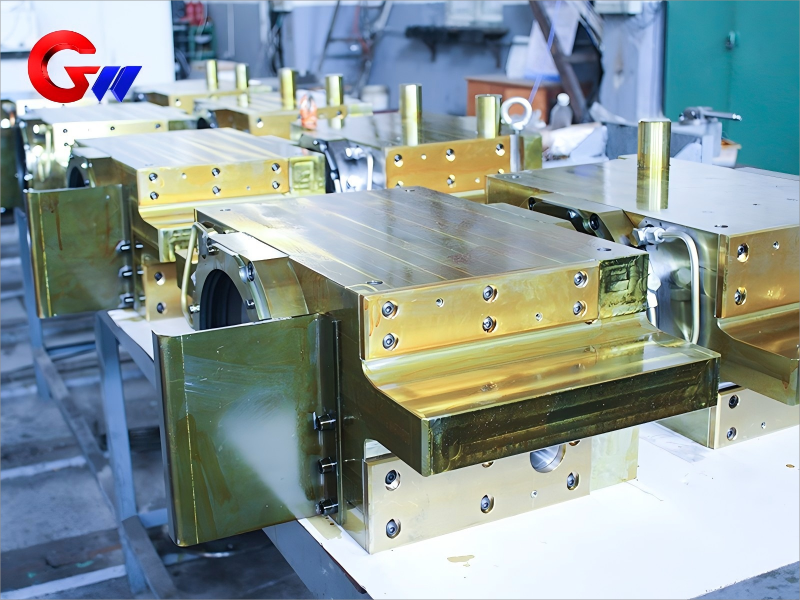

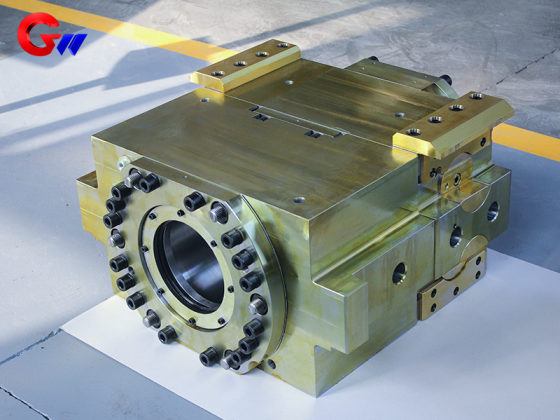

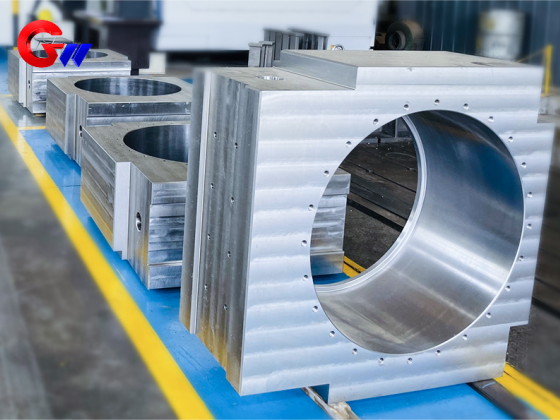

تتمتع شركتنا بمركز تشغيل بخمسة محاور دي ام جي دي إم إف 1800 * 600، ومركز تشغيل أفقي، ومركز تشغيل عمودي، ومركز تشغيل جسري، وتفتيش ثلاثي الإحداثيات عالي الدقة.

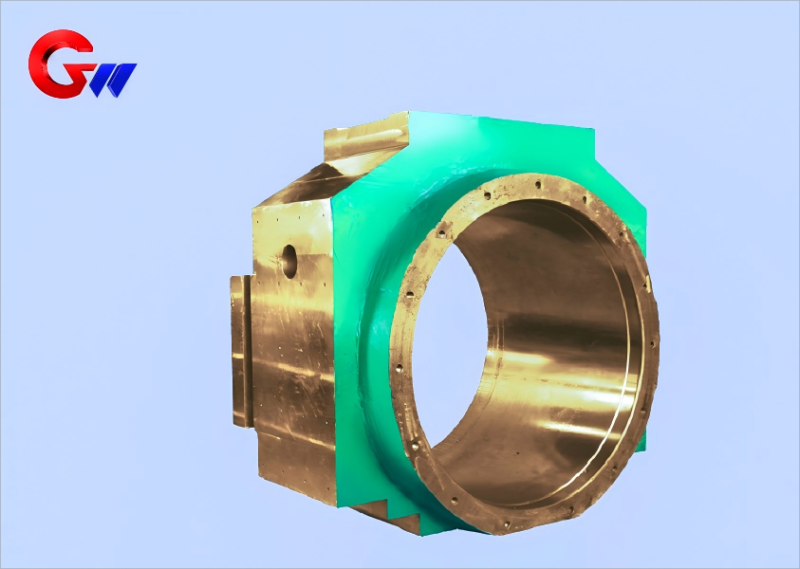

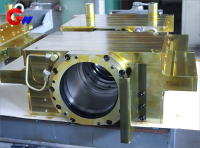

عمود مطحنة الأسطوانة الدوارة هو أحد منتجات جورج دبليو الدقيقة الرئيسية.

- GW Precision

- لويانغ، الصين

- الشروط التعاقدية

- القدرة السنوية لبكرة الفولاذ هي 4000 قطعة

- معلومات

آلة الدرفلة الساخنة ذات العمل الجانبي لعمود مطحنة الدرفلة

(مناسب لخطوط إنتاج الدرفلة الساخنة للصفائح والأشرطة/الفولاذ المقطعي)

1،سيناريوهات التطبيق

1. الوظائف الأساسية

تحديد موضع الأسطوانة ونقل القوة:

الحفاظ على استقرار الأسطوانة العاملة تحت تأثير قوة التدحرج (بحد أقصى 30 ميجا نيوتن) وقوة الانحناء (± 1000 كيلو نيوتن)

تحمل حمل التأثير اللحظي للفولاذ العاض (معامل التأثير 2.0-3.5)

الإدارة الحرارية:

العمل في بيئة درجة حرارة متدحرجة تتراوح بين 400-800 درجة مئوية، ويمكن أن تصل درجة حرارة السطح اللحظية إلى 300-450 درجة مئوية

الحاجة إلى مقاومة الإجهاد الحراري الدوري (سسششش10 ⁵ دورة/سنة)

2. ظروف العمل النموذجية لكتلة عمود الطاحونة

الحمل الميكانيكي: إجهاد تلامس هرتز 1000-1500 ميجا باسكال، حمل اهتزاز التوائي (يجب تجنب السرعة الحرجة لسرعة العمل 1.5-2.5 مرة)

بيئة التآكل: جزيئات كاشطة من أكسيد الحديد (اتش في 800-1100) + ترسبات الكربنة عالية الحرارة لزيوت التشحيم المتداولة

اختيار المواد وتحسين كتلة عمود مطحنة الأسطوانة العاملة

1. المادة الأساسية

درجة المواد، المزايا الأساسية، السيناريوهات القابلة للتطبيق

قوة تحمل درجات الحرارة العالية 50CrMoV (σ 0.2 ≥ 650MPa عند 500 درجة مئوية) مطحنة درفلة ذات ألواح عريضة وسميكة (جسم الأسطوانة 3 أمتار)

أداء التعب المنخفض للدورة (ن ف ≥ 5000 مرة عند Δ ε t=1%) لشريط الفولاذ عالي القوة 38CrNiMoV أثناء الدرفلة

H13 تحسين التشقق المقاوم للحرارة (التوصيل الحراري 24 واط / م · كلفن) الفولاذ المقاوم للصدأ المدلفن على الساخن

2. تقنيات التعزيز الرئيسية

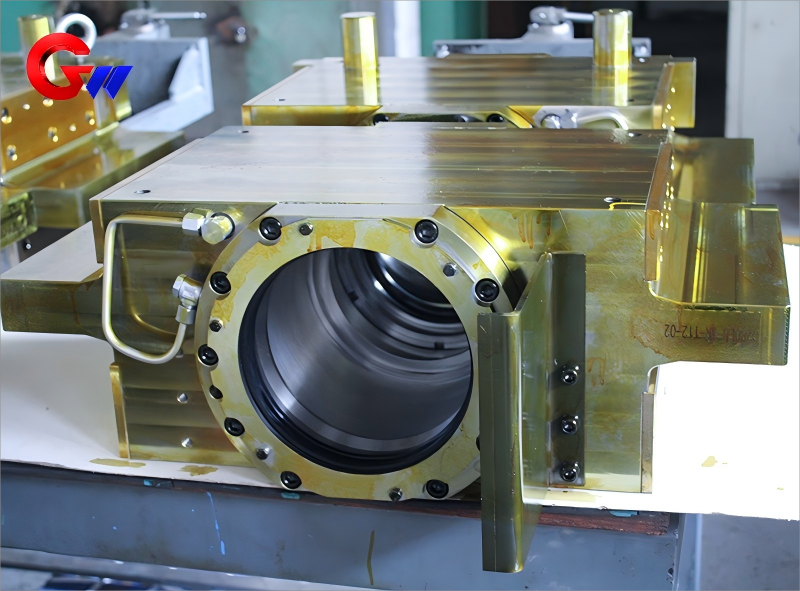

سطح التزاوج المحمل:

التبريد بالليزر (عمق طبقة التصلب 2-3 مم، لجنة حقوق الإنسان رقم 54-58)

رش البلازما مرحاض-10Co4Cr (المسامية <0.8%)

منطقة التوصيل الملولبة: معالجة بالبورون (طبقة Fe2B 50-80 ميكرومتر)

3. تطبيقات المواد المبتكرة

المحور الوظيفي للتدرج:

النواة: 25Cr2MoV (صلابة عالية)

السطح: ستيليت 21 (مقاوم للتآكل بسبب درجات الحرارة العالية)

الترابط الانتشاري من خلال الضغط المتساوي الضغط الساخن (خاصرة)

3. نظام المعالجة الحرارية

التبريد بالتفريغ: 1020 درجة مئوية × 3 ساعات (تبريد النيتروجين)

التبريد المزدوج: 560 درجة مئوية × 4 ساعات + 520 درجة مئوية × 6 ساعات (مبرد بالزيت)

معالجة التثبيت: التبريد العميق (-120 درجة مئوية × 8 ساعات) + الشيخوخة (250 درجة مئوية × 24 ساعة)

4. تقوية السطح

المعالجة المركبة:

التكسير بالرصاص (قوة ألمين 0.4-0.45 مم نيوتن)

الكبريتة الأيونية (طبقة FeS 1-2 ميكرومتر)

التركيب بالليزر (سا = 3–5 ميكرومتر)

*العمليات الرئيسية:

طحن درجة حرارة ثابتة لموضع المحمل (سائل التبريد 20 ± 1 درجة مئوية)

المعالجة الكهروكيميائية لشرائح الانتقال (دقة زاوية R ± 0.05 مم)*

المعلمات النموذجية لـكتلة عمود مطحنة الأسطوانة العاملة

متطلبات مؤشرات المعلمات

تسامح قطر المحور φ 320 ± 0.008 مم

معدل الزحف في درجات الحرارة العالية ≤ 1 × 10 ⁻⁷%/ساعة (500 درجة مئوية/200 ميجا باسكال)

تسارع الاهتزاز ≤ 4.5 م/ث² (ايزو 10816-8)

يتراوح عمر خدمة هذا العمود في مصنع الدرفلة على الساخن بين سنتين وثلاث سنوات (بسعة درفلة سنوية تتراوح بين مليون ونصف ومليونين طن)، ويمكن تمديده إلى خمس سنوات باستخدام مواد متدرجة. تتجاوز نسبة فشل التعب الحراري 60%، ويركز البحث والتطوير حاليًا على طلاءات الحاجز الحراري النانوية.